سلاااااااااام و درودی بی پایان به تمامی همراهان وبلاگ تأسیسات نظری

امروز با بحثی کاملا متفاوت در خدمتتون هستیم

مقاله ی امروز درباره اتصالات در سیستم لوله کشی صنایع لبنیات است. همانطور که میدانید کارخانه های صنعتی برای بالا بردن کیفیت اجناس و تولید مداوم نیاز به دستگاه ها و تجهیزات مقاومی دارند. از این رو میتوانند از محصولات صنعتی تولید ملی جهت ساخت تجهیزات خود استفاده نمایند.

مخصوصا کارخانه های لبنی که سیستم لوله کشی آن با دیگر کارخانه های تولیدی متفاوت است.

سیستم لوله کشی

در حقیقت محصول بین اجزای تشکیل دهنده قسمت های مختلف کارخانه از طریق اتصالات در سیستم لوله کشی جریان می یابد. همچنین یک کارخانه لبنیات دارای سیستم های جریان برای سایر مواد مانند آب، بخار، محلول های تمیز کننده، مبردها و هوای فشرده است. سیستم فاضلاب نیز برای تخلیه ضایعات ضروری است. اساساً همه این سیستم ها به روشی مشابه ساخته شده اند. تفاوت در مواد مورد استفاده، طراحی اجزا و اندازه لوله ها است.

تمام اجزای سازنده ای که در تماس با محصولات هستند از فولاد ضد زنگ ساخته می شوند. در سیستم های دیگر از مواد مختلفی استفاده می شود : به عنوان مثال چدن، فولاد، مس و آلومینیوم. از پلاستیک برای خطوط آب و هوا و از سرامیک برای تخلیه و لوله های فاضلاب استفاده می شود.

این بخش فقط به خط تولید و اجزای آن می پردازد. انواع اتصالات در سیستم لوله کشی محصول وجود دارد :

• لوله های مستقیم، زانویی ها، توری ها ، کاهنده ها و جمع کننده ها

• اتصالات خاص مانند شیشه بازدید، اتصالات خمیده و غیره

• شیرهای توقف و هدایت جریان

• شیرآلات کنترل فشار و جریان

• ساپورت های لوله

به دلایل بهداشتی، تمام قطعاتی که در معرض رطوبت مواد لبنی هستند از فولاد ضد زنگ ساخته می شوند. بدین منظور از دو گرید اصلی فولاد استفاده می شود؛ AISI 304 و AISI 316 ، که گرید دوم را اغلب فولاد ضد اسید می نامند.

مشخصات معادل برای گرید های فولاد در استاندارد آمریکا و اروپا عبارتند از:

آمریکا: AISI 304, AISI 316, AISI 316L

اروپا: EN 1.4301, EN 1.4401, EN 1.4404

اتصالات

اتصالات دائمی جوش داده می شوند (شکل 1). اما در صورتی که نیاز باشد اتصال به طور متناوب یا دوره ای قطع و وصل شود، اتصال لوله ها به صورت فلنجی، کوپلینگی یا رزوه ای خواهند بود (شکل 2).

روش های اخیر اجازه قطع اتصال بدون ایجاد مزاحمت در کار بقیه قسمت های اتصالات در سیستم لوله کشی را فراهم می کنند.

بنابراین از این نوع اتصالات برای اتصال تجهیزات فرایندی و ابزارهایی استفاده می شود که برای تمیز کردن، تعمیر یا تعویض باید از آن جدا شوند. کشورهای مختلف در این زمینه استانداردهای مختلفی دارند.

برای جلوگیری از نشت مایع یا مکش هوا به درون سیستم و ایجاد مشکل در قسمت های پایین دست فرآیند، باید تمام اتصالات محکم شوند.

اتصالات خاص در سیستم لوله کشی

شیشه بازدید در خطی نصب می شود که نیاز به بررسی تصویری محصول داشته باشد.

اتصالاتی برای نصب ابزارهایی مانند دماسنج و گیج های مختلف استفاده می شوند. سنسور باید برعکس جهت جریان نصب شود تا قرائت ها تا حد ممکن دقیق باشد.

همچنین اتصالات خاص در سیستم لوله کشی برای نصب ابزارهای نمونه گیری وجود دارد. اتصالات ابزار را می توان با جوشکارهای مخصوص به طور مستقیم بر روی لوله نصب کرد.

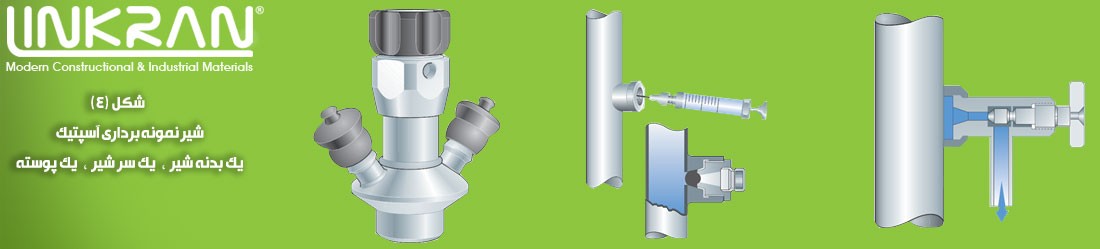

دستگاه های نمونه برداری

دستگاه های نمونه برداری باید در نقاط استراتژیک کارخانه نصب شوند تا نمونه های محصول برای تجزیه و تحلیل جمع آوری شود.

برای کنترل کیفیت، مانند تعیین میزان چربی شیر و مقدار pH محصولات، می توان نمونه ها را از مجرای نمونه برداری جمع کرد (شکل 3)

برای تست های بهداشتی روش های مورد استفاده بایستی از هرگونه آلودگی محتویات لوله ها جلوگیری کند.

بنابراین می توان از یک پلاگ نمونه برداری استفاده کرد. این پلاگ، که در شکل 3 نشان داده شده است، دارای یک دسته لاستیکی در پایین است. ابتدا پلاگ برداشته می شود و تمام قسمت هایی که می توانند نمونه را آلوده کنند ضدعفونی می شوند (معمولاً با پارچه ای که با محلول کلر آغشته شده است) ، و پس از آن سوزن سرنگ از طریق سوراخ مخصوص وارد محصول شده و نمونه گیری انجام می شود. شیر نمونه برداری آسپتیک (شکل 4) از سه قسمت، یک بدنه شیر، یک سر شیر و یک پوسته تشکیل شده است.

پوسته لاستیکی روی ساقه سر شیر قرار می گیرد و به عنوان پلاگ کششی عمل می کند. شیر نمونه برداری آسپتیک برای ضد عفونی قبل و بعد از هر نمونه گیری طراحی شده است.

شیر دستی با چرخاندن یک دسته یا با فعال کردن یک اهرم باز می شود. سپس ساقه و پوسته به عقب برگشته و باز شدن مسیر باعث عبور مایعات می شود. با استفاده از روش معکوس، فنر داخلی شیر بسته شده و کانال بین قطعات شیلنگ را برای ضد عفونی سازی باز نگه می دارد. نمونه های محصولات آسپتیک – با حرارتی که در دمای بسیار بالایی استریل می شوند – همیشه از طریق شیر نمونه برداری اسپتیک جمع آوری می شوند تا از عفونت جلوگیری شود.

شیرآلات

سیستم شیرهای مخلوط بهداشتی

در سیستم لوله کشی اتصالات زیادی وجود دارد که محصول از طریق آنها از یک خط به خط دیگر می ریزد، اما بعضی اوقات این مجاری عبور محصول باید بسته شوند تا محصولات دو محیط مختلف بتوانند از طریق دو خط مجزا بدون مخلوط شدن جریان داشته باشند.

هنگامی که خطوط از یکدیگر جدا شوند، تمامی مجاری ارتباطی بین خطوط باید تخلیه شوند بدون این که احتمال اختلاط یک محصول با دیگری وجود داشته باشد.

این یک مشکل رایج است که هنگام مهندسی کارخانه های لبنی با آن روبرو می شویم. فرآورده های لبنی و محلول های تمیز کننده در خطوط جداگانه ای جریان می یابند و باید جدا نگه داشته شوند. شکل 5 چهار راه حل مختلف برای این کار را نشان می دهد.

سیستم شیرهای shot-off و change-over

در سیستم لوله کشی مکان های زیادی وجود دارد که باید بتوان جریان را متوقف کرد یا آنرا به خط دیگری هدایت کرد. این عملکردها توسط شیرها انجام می شود.

سیستم شیرهای SEATVALVE

بدنه شیر دارای یک نشیمنگاه در انتهای ساقه برای بستن پلاگ است. پلاگ از سمت ساقه بلند شده و به طرف نشیمنگاه پایین می آید، که توسط یک میله مکانیکی یا محرک پنوماتیکی حرکت می کند (شکل 6).

انواع change-over این شیرها نیز وجود دارند. این شیرها دارای سه تا پنج پورت هستند که بر اساس نیاز ساخته می شوند. هنگامی که پلاگ پایین می آید، مایع از ورودی 2 به خروجی 1 جریان می یابد و در هنگام حرکت معکوس، جریان مطابق طرح های سمت راست شکل 7 از طریق خروجی 3 هدایت می شود.

نوع دیگری از این شیرآلات نیز وجود دارد که در آن پلاگ در جهت مخالف شیرهای استاندارد بسته می شود. از این نوع شیر می توان برای از بین بردن شوک های فشار در خطوط تولید استفاده کرد. این شیرها می توانند shot-off یا change-over باشند.

انواع مختلفی از این شیره با سیستم محرک کنترل از راه دور نیزموجود است. به عنوان مثال، شیر را می توان با هوای فشرده باز کرد و با فنر بست، یا بالعکس (شکل 8).

محرک هایی برای موقعیت پلاگ میانی و باز و بسته شدن دو مرحله ای نیز موجود است. بخش کنترلی شیر (شکل 9) در قسمت بالای محرک شیر تعبیه شده است. بخش بالایی شامل نشانگر، ساقه فعال سازی، سیستم حسگر و شیرهای برقی برای کنترل و نظارت بر پردازش پنوماتیک است. از سیگنال های یک PLC برای کنترل این شیرها استفاده می شود و سیگنال های بازخورد را مجدداً به PLC می فرستد تا موقعیت خاص شیر را مشخص کند.

بخش بالایی را می توان به راحتی با کنترل از راه دور تنظیم کرد که سبب بلند شدن نشیمنگاه شیر mixproof است و شامل یک برنامه تعمیر و نگهداری برای نشان دادن فرسودگی پلاگ های شیر SEATVALVE است. یک شیر برقی در بخش بالایی نصب شده است.

یک سیگنال الکتریکی شیر برقی را تحریک می کند و اجازه می دهد هوای فشرده وارد محرک شود. سپس شیر در صورت لزوم باز یا بسته می شود. در بین راه، هوای فشرده از یک فیلتر عبور می کند تا آن را از روغن و سایر مواد خارجی که ممکن است بر عملکرد صحیح شیر تأثیر بگذارد، پاک کند.

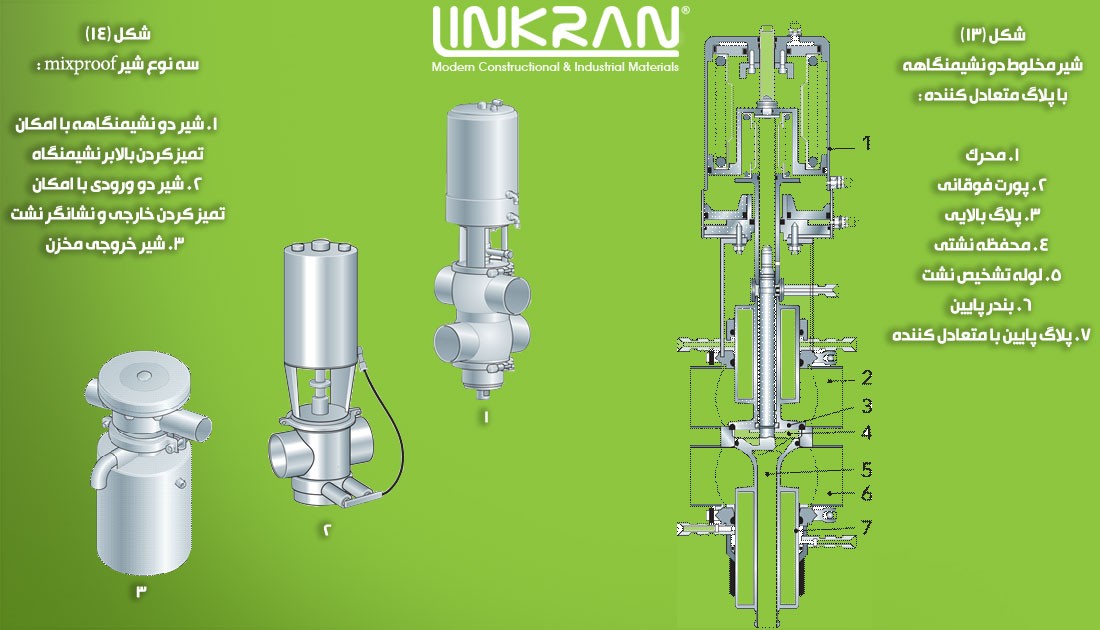

سیستم شیرهای MIX PROOF

شیرهای mixproof (شکل 13) می توانند دو نشیمنگاه یا دو ورودی باشند، اما بطور معمول وقتی در مورد شیرهای mixproof صحبت می کنیم، به طور کلی منظور نوع دو نشیمنگاهه است (شکل 14).

یک شیر دو نشیمنگاهه دارای دو پلاگ مستقل است که مایعات را از هم جدا می کنند. در صورت نشت تصادفی محصول، این ماده به محفظه نشت جریان می یابد و از طریق لوله تشخیص نشت تخلیه می شود.وقتی شیر باز است، محفظه نشت بسته می شود. سپس محصول می تواند از یک خط به خط دیگر منتقل شود.

در حین تمیز کردن یکی از دو پلاگ بلند می شود تا نشیمنگاه و پلاگ تمیز شوند. مایع تمیز کننده از طریق محفظه نشت تخلیه می شود.

تمیز کردن خارجی پلاگ های بالا و پایین و محفظه نشت و مجرای آسپتیک نیز امکان پذیر است. هنگام کارکرد شیر عملاً هیچ نشتی از محصول وجود ندارد. شیر خروجی مخزن را می توان با هر زاویه ای متناسب با لوله گذاری چرخاند.

مهار لرزش تأسیسات در کشورهای زلزله خیز مسأله ای است که بایستی به آن بطور ویژه توجه کرد . یکی از کاربردی ترین اجزا در مبحث کنترل لرزش ، تولید انواع لرزه گیر فنری و لرزه گیر لاستیکی هستند.

گروه صنعتی لینکران تولیدکننده انواع لرزه گیر لاستیکی و فنری می باشد . هدف از تولید انواع لرزه گیر مکانیکی ، کاهش انتقال لرزش و نویز ناشی از تجهیزات به سازه های مجاور می باشد.

نشانگر موقعیت و کنترل

نشانگر موقعیت

بسته به نوع سیستم کنترل، یک شیر می تواند با انواع مختلف نشانگر موقعیت (شکل 15) مجهز شود. انواع مختلف سوئیچ ها، میکروسوئیچ ها، سوئیچ های القایی یا … سوئیچ ها برای ارسال سیگنال های بازخورد به سیستم کنترل مورد استفاده قرار می گیرند.

وقتی سوئیچ ها فقط روی شیرها نصب می شوند، وجود یک شیر برقی برای هر شیر در یک پکیج ضروری است. شیر برقی هنگام دریافت سیگنال، هوای فشرده را به شیر می رساند و با از بین رفتن سیگنال فشار هوا را آزاد می کند.

1) در این سیستم برای هر شیر یک کابل برق و یک شیلنگ هوای مجزا مورد نیاز است.

2) این سیستم ترکیبی شامل یک بخش بالایی است که در قسمت بالای محرک شیر نصب می شود. این سیستم شامل قسمت فعال سازی، سیستم سنسور و شیرهای برقی است. یک شیلنگ هوا می تواند شیرهای زیادی را سرویس دهی کند اما هر شیر یک کابل برق مجزا نیاز دارد.

3) این سیستم ترکیبی مانند سیستم 2 است با این تفاوت که یک شیلنگ هوا و یک کابل می توانند شیرهای زیادی را سرویس دهی کنند.

کنترل نهایی

این کار با بخش بالایی نشان داده شده در شکل 9 انجام می شود، که به طور خاص برای کنترل کامپیوتری طراحی شده است.

بخش بالایی شامل واحد نشانگر، سیستم فعال سازی، سیستم حسگر و شیرهای برقی است.از این بخش بالایی می توان برای سیستم های ارتباطی باس استفاده کرد که به یک شیلنگ هوا و یک کابل برق امکان کنترل و ارتباط با تعداد زیادی شیر را می دهد.

بخش بالایی را می توان به صورت متمرکز برنامه ریزی و هزینه های نصب را کم کرد.این بخش شامل بسیاری از توابع، از جمله تنظیم از راه دور، کنترل و نشانگر روی شیرهای mixproof، برنامه تعمیر و نگهداری شیرهای تک نشیمنگاهه ، کنترل و نشانگر موقعیت پلاگ شیر و غیره است.

شیرهای چک و کنترل

شیر چک

شیر چک (شکل 16) در مواردی نصب می شود که لازم است از جریان محصول در جهت نادرست جلوگیری شود. شیر توسط جریان مایع در جهت صحیح باز نگه داشته می شود. اگر جریان متوقف شود، پلاگ شیر توسط فنر در نشیمنگاه خود می نشیند. سپس شیر در برابر برگشت جریان بسته می شود.

شیر کنترل

شیر های shot-off و change-over دارای موقعیت های مشخص، باز یا بسته هستند. در شیر تنظیم کننده می توان گذرگاه را به تدریج تغییر داد. شیر کنترل برای کنترل دقیق جریان ها و فشارها در نقاط مختلف سیستم استفاده می شود.

شیر کنترل دستی با پلاگ جریان متغیر (شکل 17)

این شیر دارای یک ساقه و یک پلاگ مخصوص است. هنگامی که دسته تنظیم کننده چرخانده می شود، پلاگ به سمت بالا یا پایین حرکت می کند، مسیر عبور را تغییر می دهد و در نتیجه سرعت جریان یا فشار را تغییر می دهد. یک نشانگر بر روی شیر تنظیمات را نشان می دهد.

شیر کنترل پنوماتیک با پلاگ جریان متغیر (شکل 18)

چیدمان پلاگ و نشیمنگاه این شیر نیز مشابه شیرآلات دستی است. وقتی پلاگ به سمت نشیمنگاه پایین می آید جریان به تدریج کم می شود. از این شیرها برای کنترل خودکار فشار، جریان و سطح در فرآیندها استفاده می شود. یک فرستنده در خط فرآیند قرار می گیرد و مقدار اندازه گیری شده را به طور مداوم به یک کنترل کننده منتقل می کند. سپس این کنترل کننده تنظیم شیر را تنظیم می کند تا مقدار در حد از پیش تنظیم شده حفظ شود.

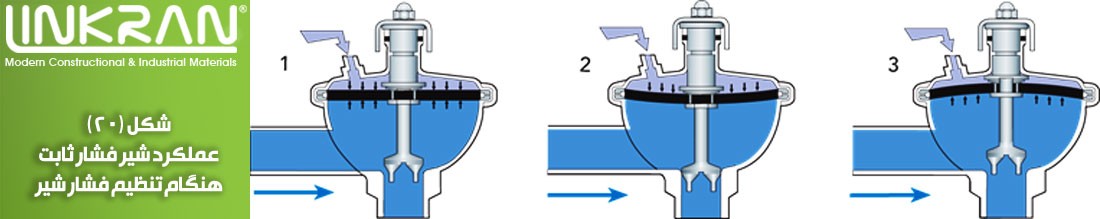

شیر فشار ثابت (شکل 19)

یکی از شیرهایی که اغلب استفاده می شود شیر فشار ثابت است (شکل 19). هوای فشرده از طریق دریچه کاهنده به فضای بالای دیافراگم منتقل می شود. فشار هوا توسط شیر کاهنده تنظیم می شود تا زمانی که فشار سنج محصول فشار مورد نیاز را نشان دهد.

سپس فشار از پیش تعیین شده بدون در نظر گرفتن تغییرات ایجاد شده در شرایط کار، حفظ می شود. شکل 20 عملکرد شیر فشار ثابت را نشان می دهد.

عملکرد شیر فشار ثابت هنگام تنظیم فشار شیر (شکل 20)

1. تعادل هوا / محصول.

2. فشار محصول افت می کند، شیر بسته می شود و فشار محصول به مقدار از پیش تعیین شده افزایش می یابد.

3. فشار محصول افزایش می یابد ، دریچه باز می شود و فشار محصول به مقدار از پیش تعیین شده می افتد.

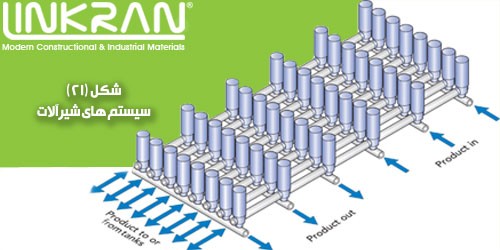

سیستم های شیرآلات

شیرها به صورت شبکه ای مرتب می شوند تا بن بست ها را به حداقل برسانند و توزیع محصول را بین قطعات یا بخش های مختلف کارخانه لبنیات امکان پذیر سازند. از شیرآلات همچنین برای جداسازی خطوط استفاده می شود تا در هنگام جریان محصول در سایر خطوط، یک خط با خیال راحت تمیز شود.

همیشه باید یک مسیر تخلیه آزاد بین جریان های محصول و CIP و بین محصولات مختلف وجود داشته باشد.

سیستم ساپورت لوله

لوله ها معمولاً حدود 2 – 3 متر بالاتر از کف کارخانه لبنیات قرار می گیرند. همه قطعات باید برای بازرسی و نگهداری به راحتی در دسترس باشند. خطوط باید کمی شیب داشته باشند (1: 200 – 1: 1000) تا خود به خود تخلیه شوند و در هیچ نقطه ای از مسیر خط نباید امکان جمع شدن محصول یا مایع تمیز وجود داشته باشد.

لوله ها باید دارای سیستم ساپورت تأسیسات محکم و قابل اطمینان باشند. از طرف دیگر لوله ها نباید آنقدر مهار شوند که از حرکت آنها جلوگیری شود. وقتی دمای محصول بالا باشد و در حین تمیز کردن، لوله ها به طور قابل توجهی منبسط می شوند. افزایش طولی و نیروهای پیچشی باید در خم ها و تجهیزات جذب شود. این مسأله به علاوه این واقعیت که اجزای مختلف، اتصالات در سیستم لوله کشی را بسیار سنگین می کنند، دقت و تجربه زیادی را در طراحی انواع سیستم ساپورت طلب می کند.

در بعضی از صنایع از جمله صنایع لبنی اهمیت کنترل دمای لوله ها و تأسیسات بسیار حائز اهمیت است.

عدم توجه به این قضایا منجر به خسارت هایی از قبیل تسریع در سرعت فاسد شدن محصول می گردد.

اخیراً مهندسین با بررسی این مهم و امتحان راهکارهای متفاوت نهایتاً به نتیجه ای واحد جهت کنترل هرچه بیشتر و بهتر دمای لوله ها ، اتصالات رسیدند.

استفاده از عایق الاستومری در تأسیسات ساختمان و صنایع مختلف از خیلی قبلتر عملیاتی شده بود.

امروزه از عایق الاستومریک لینکران در اتصالات سیستم لوله کشی صنایع لبنیات نیز استفاده می شود.

-------------------------------------------------------------------------------------------------------------------------------------------------------------

از نظر خود من که بسیار مطلب جاافتاده و پرمحتوایی بود. که خیلی راحت میتوان از نکات آن برای بهتر کردن شرایط کارخانه استفاده نمود.

خیلی خوشحالم که این مطلب را از سایت linkran.com برای شما به اشتراک گذاشتم.

موفق باشید و سربلند

ارادتمند

نظری