کاربرد و اثرات عایق الاستومری

کاربرد

لذا با توجه به آنچه گفته شد عایق های الاستومریک بهترین جایگزین بجای پشم سنگ ،پشم شیشه،پلییورتان،پلی اتیلن می باشند. از عایق الاستومری به مقدار متنابهی در سیستم های سرمایش، لوله کشی ها و تهویه استفاده می شوند. البته از این گونه مواد می توان در خطوط آب گرم و گرمایش نیز استفاده نمود.

الف- عایق لوله ای برای سیستم لوله کشی آب گرم

عایق لوله ای الاستومری در کاهش اتلاف حرارتی در سیستم لوله کشی آب گرم داخلی و خارجی بسیار موثر عمل می کند. این نوع از عایق الاستومری گروه صنعتی لینکران به علت مقاومت بی نظیر آن در برابر UV و اوزون و شرایط آب وهوایی ، بهترین عایق برای خطوط بیرونی برای سیستم گرمایشی خورشیدی می باشند.

عایق الاستومری (عایق الاستومریک لینکران) دارای هیچ گونه آزبست، ذرات معلق و گردو غبار نیست. بنابراین از نظر نصب در مکان هایی که بهداشت بسیار ضروری است مطمئن است. این یکی از هزاران دلیلی است که چرا این محصول به صورت گسترده مورد توجه و انتخاب قرار گرفته و به عنوان یک جایگزین برای مواد عایق فیبری برای سیستم لوله کشی آب گرم در هتل ها ، بیمارستان ها ، مکان های مسکونی و صنعتی استفاده می شود.

این نوع عایق بنا به دلایل زیر یک ماده عایق ایده آل برای سیستم لوله های آب گرم است :

- محدوده کاری دمایی بالا تا حدود 125درجه سانتیگراد

- مقاومت بالا در برابر اوزون ، UV، شرایط بد آب و هوایی

- ضریب هدایت گرمایی پایین و یکنواخت

- جذب آب بسیار پایین و مقاومت بالا در برابر رطوبت

- انعطاف پذیری ، نصب آسان و بدون نیاز به روکش یا محافظ حتی برای استفاده های بیرونی.

ب- عایق الاستومری برای سیستم کانال هوا

به علت عدم وجود فیبر و گردو غبار ، عایق الاستومری ( عایق الاستومریک لینکران ) به عنوان یک عایق ایده آل برای سیستم کانال هوا استفاده می شود.به دلیل خطرهای احتمالی برای سلامتی انسان به علت آزادشدن مواد فیبری در دریچه های هوا، این عایق به طور گسترده نسبت به مواد عایق فیبردار مورد توجه قرار گرفته است.

عایق الاستومری بدون هیچ گونه حساسیت پوستی قابل استفاده است. این عایق همچنین بهترین مقاومت را در برابر رطوبت ، رشد قارچ ها و حمله حشرات موذی و جونده دارند.همچنین سطح متراکم این عایق نیاز برای وجود یک لایه به عنوان مانع برای بخار یا هرگونه روکش دیگر را برطرف می سازد.

مقاومت فیزیکی مواد الاستومری عمر مفید طولانی و ضریب انتقال حرارتی ثابت و پایین را تضمین می کند. عایق الاستومریک لینکران را می توان هم برای عایق داخلی و خارجی همه سیستم های کانال هوا به کار برد.

ج- عایق الاستومری برای سیستم های سرمایشی و لوله کشی آب سرد

عایق الاستومریک گروه صنعتی لینکران برای لوله های آب سرد و سیستم های سرمایشی نه تنها به عنوان کنترل مشکل میعان بلکه برای کاهش اتلاف انرژی مورد استفاده قرار می گیرد.

عایق الاستومریک به طور گسترده در سیستم سرمایش مرکزی به دلایل زیر مورد استفاده قرار می گیرد.

- ضریب انتقال حرارتی ثابت و پایین

- جذب آب بسیار کم

- مطابقت با بیشتر استانداردهای اشتعال زایی (عدم اشتعال و مقاوم به آتش و حریق)

- ساختار سلول بسته ، مقاومت بالا در برابر آب و رطوبت

- انعطاف پذیری و نصب آسان همراه باظاهری تمیز و مرتب

- همچنین نیازی به روکش برای استفاده های خارجی ندارد.

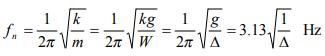

اثرات دمای کارکرد روی محصولات عایق الاستومری

محصولات عایقی فوم سلول بسته الاستومری با پایه NBR شامل یک مخلوط پلیمری از لاستیک نیتریل بوتادین رابر (NBR) و کلراید پلی وینیل (PVC) است. عایق الاستومری، مواد پلیمری مشبک (دارای اتصالات عرضی) می باشد. دامنه دمای کار توصیه شده F290 – تا F220+ می باشد. این محصولات و فرآورده ها مستعد تغییرات فیزیکی (بویژه در کاربردهای مستمر) در زمان قرار گرفتن در معرض دماهای شدید می باشد اما این تغییرات روی عملکرد حرارتی محصول اثر نمی گذارد.

هنگامی که محصولات در معرض دماهای پائین قرار می گیرند بلافاصله سفت شده و زمانیکه دما به F40- می رسد بصورت ناگهانی سخت می شوند. این تغییر در حالت، روی عملکرد حرارتی محصول اثر نمی گذارد. این تغییرات در خواص فیزیکی در زمان افزایش دمای محیط معکوس می شود (برگشت پذیر هستند).

هنگامی که عایق الاستومری در معرض دماهای بالاتر قرار می گیرد به تدریج سفت و سخت می شوند ( بر اساس زمان در معرض بودن و دما). تغییرات در خواص فیزیکی روی عملکرد حرارتی محصول اثر نمی گذارد. تغییرات در زمانی که محصول یک گرادیان دمایی در ضخامت دیوار ایجاد می کند، به هسته داخلی مربوط به ماده عایق محدود می شود. بنابراین بخش بیرونی از قرار گرفتن در معرض دماهای بالا و اثرات آن محافظت می شود. تغییرات خواص فیزیکی برگشت پذیر هستند.

سخت شدن عایق الاستومری (الاستومریک) در زمانیکه در معرض دماهای بالا قرار می گیرند باعث چه چیزی می شود؟

در طول فرآیند فرسوده شدن، اکسیداسیون باعث ایجاد رادیکالهای آزاد، حمله به پیوندهای دوگانه و بخشی اکریلو نیتریل مخلوط پلیمری می شود. که باعث ایجاد اتصالات عرضی بیشتر و سخت شدن یا همان شکنندگی می شود. این فرآیند یک واکنش مرتبط با دما و زمان می باشد. در دماهای نسبتا پائین ( F180 ) در یک دوره زمانی طولانی، محصول نشانه هایی از سخت شدن را بروز خواهد داد. در دماهای بالاتر فرآیند شتاب می گیرد. در دماهای بالای F250 فرآیند شتاب مضاعفی پیدا کرده و باعث سخت شدن سریع محصول در زمان نسبتا کوتاهی می شود.

کاربردهای عایق الاستومری به شکل ورقه که در تماس مستقیم با یک سطح داغ می باشد مانند مخازن و کانال ها، از استعداد بیشتری برای اثرات دما نسبت به کاربرد برای یک لوله که یک فاصله هوایی بیشتری بین عایق و لوله وجود دارد، برخوردار می باشد. آزمایش ها نشان داده اند که این فرآیند سخت کاری روی عملکرد حرارتی محصول اثر نمی گذارند.

از آنجا که اکثر کاربردهای حرارتی، کاربردهای استاتیک (ساکن) می باشد، سخت شدن تاثیری روی عملکرد محصول در حین کار نمی گذارد. به هر حال اثرات مربوط به استمرار دماهای بالا روی عایق الاستومری، بایستی در زمان مشخص کردن محصول بویژه اگر عایق قرار است روی یک مخزن، ظرف یا در اتاق تمیز بکار برده شود. در نظر گرفته شوند.

مقاومت شیمیایی عایق الاستومری

عایق الاستومری یک انتخاب ایده آل برای استفاده در سیستمهای لوله کشی تاسیسات حاوی سیال سرد و هر جائیکه احتمال وجود رطوبت وآب به واسطه شرایط بد آب و هوایی و یا کندانس وجود دارد، می باشد.

محصولات عایق الاستومری مقاومت شیمیایی بسیار خوبی را در یک دامنه گسترده ای از مواد شیمیایی نشان می دهند. مواد عایق الاستومری می توانند بر پایه NBR و یا EPDM باشند. محصولات الاستومری بر پایه NBR می توانند شامل افزودنی هایی از قبیل PVC (پلی وینیل کلراید)، ABS (اکریلو نیتریل بوتادین استایرن) و یا سایر افزودنی های پلاستیکی باشند. مقاومت شیمیایی محصول بر اساس پلیمر اولیه ای خواهد بود که محصول بر پایه آن می باشد.

مقاومت شیمیایی به چند پارامتر از قبیل سطح قرار گرفتن در معرض شرایط محیط، غلظت شیمیایی و دمای محیط مورد استفاده، وابسته می باشد. در مواردیکه ماده پایه، مقاومت شیمیایی کافی را فراهم نمی کند یک ژاکت را می توان به عنوان محافظ مورد استفاده قرار داد.

بطور کلی می توان گفت که سطح قرارگیری در معرض شرایط محیط، غلظت شیمیایی و دما یک نقش اساسی در تعیین این موضوع که آیا عایق را می توان در کاربرد مورد نظر مورد استفاده قرار داد یا نه، ایفا می کند.

منبع : فن تاپ