یک سیستم عایق الاستومری که به درستی نصب شده باشد، دارای مزایا ، خصوصیات و فواید آنی و طولانی مدت است.

عایق کاری صوتی و حرارتی برودتی ، علی الخصوص با عایق الاستومری از افراد، تجهیزات و سیستم های شما حفاظت کرده و هزینه ها به میزان چشم گیری کاهش می دهد.

- کاهش هزینه های انرژی

- جلوگیری از تقطیر رطوبت

- کاهش ظرفیت و اندازه تجهیزات مکانیکی

- افزایش ضریب عملکرد

- کاهش انتشار آلاینده ها

- ایمنی و محافظت از افراد

- عملکرد صوتی (کاهش میزان نویز)

- حداکثر بازگشت سرمایه

- ایجاد ظاهر بهتر

- محافظت در برابر حریق

- صرفه جویی در مصرف انرژی

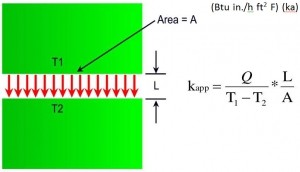

طراحی و نصب دقیق و مناسب عایق حرارتی برودتی به سرعت نیاز به انرژی را کاهش می دهد. و سبب صرفه جویی در مصرف انرژی می شود. عایق الاستومری می تواند در لوله ها و سطوح گرم، اتلاف گرما را تا %95 کاهش یابد. که متقابلا با کاهش اتلاف گرما، هزینه های انرژی به شدت کاهش پیدا میکند.

همچنین عایق الاستومری سبب حفاظت از محیط زیست می شود. مقادیر بسیار زیادی انرژی از شیرآلات و لوله های بدون عایق حرارتی و برودتی یا عایق معیوب تلف می شود.

ارزیابی صرفه جویی در مصرف انرژی

یک ارزیابی انرژی در مورد مکان هایی که در آن ها عایق حرارتی برودتی می تواند صرفه جویی در مصرف و هزینه های انرژی را به دقت مستند سازی کند و پتانسیل صرفه جویی توسط یک عایق را محاسبه کند. عایق کاری یک راهکار سریع برای بازگشت سرمایه از طریق کاهش هزینه های انرژی است.

افزودن عایق الاستومری می تواند به شکلی معنادار هزینه های مصرف انرژی را در بخش ساختمان های صنعتی و تجاری کاهش دهد. عایق کاری یک سرمایه گذاری کم خطر است زیرا صرفه جویی در مصرف انرژی و بازگشت سرمایه می تواند با دقت بالایی محاسبه شود. عایق الاستومری کاری یکی از فن آوری هایی است که بازگشت سرمایه از طریق آن بسیار قابل قبول تر از خرید بسیاری از تجهیزات یا نگهداری بدین منظور است. اگر سیستم عایق کاری به درستی نگهداری شود این صرفه جویی در کل عمر عایق ادامه خواهد داشت.

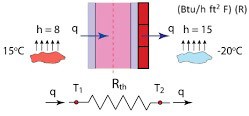

کنترل تقطیر به وسیله عایق الاستومری

عایق با کند کردن بسیار خوب بخار روند تقطیر را کنترل کرده و از خوردگی لوله های سرمایشی، کانال ها، چیلرها و کفشورهای بام جلوگیری می کند. به منظور حفظ دما بالای نقطه شبنم در دمای محیط بایستی ضخامت عایق الاستومری به اندازه مورد نیاز باشد. حفظ دمای سطحی بالاتر از نقطه شبنم سبب پیشگیری از صدمات ناشی از رطوبت به مصالح ساختمانی، پیشگیری از رشد قارچ و کپک و کاهش هزینه انرژی مصرفی چیلرها و تجهیزات تبرید می شود.

حال سوال اینجاست که چگونه عایق الاستومری به کنترل تقطیر کمک می کند؟

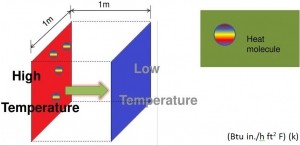

زمانی که سیستم لوله کشی و تجهیزات در دمایی پایین تر از دمای محیط کار می کنند، رطوبت موجود در هوا در سطح یا داخل عایق یا روی سطح لوله سرد تقطیر یا منجمد می شود. مگر این که سیستم توسط ضخامت مناسب و کافی کند کننده های تقطیر محافظت شده باشد. اگر عایق مرطوب شود می تواند باعث خوردگی و بی اثر شدن عایق شود. مشخص کردن ضخامت کافی عایق الاستومری با یک سیستم کند کننده بخار موثر مهمترین مسأله در طراحی سیستمی است که تقطیر را در سطح و درون عایق الاستومری اجرا شده بر روی لوله های سرمایشی، چیلرها و زهکش های بام کنترل می کند. ضخامت کافی عایق الاستومری بدین منظور مورد نیاز است تا دمای سطح عضو را بالاتر از حداکثر دمای ممکن نقطه شبنم حفظ کند تا از تقطیر بخار بر روی سطح جلوگیری کند. یک سیستم کند کننده بخار موثر به منظور محدود کردن انتقال رطوبت بین سطوح، اتصالات، درزها، بست ها و ساپورت ها مورد نیاز است. با کنترل تقطیر، طراح سیستم می تواند پتانسیل های زیر را کنترل کند:

- کاهش نیاز سیستم به تعمیر و نگهداری و افزایش ضریب عملکرد

- رشد کپک و مسایل بهداشتی ناشی از تقطیر آب

- خوردگی لوله ها، شیرآلات و اتصالات ناشی از تجمع آب درون سیستم عایق کاری

کنترل پروسه با عایق کاری

- حفظ دمای پروسه، بهینه سازی کیفیت محصولات و بهینه سازی ایمنی در حین کار

- حفاظت از محیط زیست با کاهش انتشار آلودگی از طریق کاهش تولید گازهای گلخانه ای با عایق کاری مناسب و کارآمد. کاهش مصرف انرژی به معنی کاهش آلاینده ها است (ذرات آلاینده، SOX, NOX, CE, VOC، مونواکسید کربن، جیوه و …).

- عایق کاری مصرف انرژی را کاهش می دهد. این بدان معنی است که سوخت فسیلی کمتری برای تولید همان میزان انرژی باید سوزانده شود. به طبع آن، ورود مقادیر گازهای آلاینده نظیر دی اکسید کربن و دی اکسید گوگرد به اتمسفر کاهش می یابد. از آنجا که دی اکسید کربن یکی از اصلی ترین گازهای گلخانه ای است نقش به سزایی در گرمایش زمین دارد، و دی اکسید گوگرد عامل اصلی بارش باران های اسیدی است، عایق کاری نقشی اساسی در حفاظت از محیط زیست ایفا می کند.

ایمنی در برابر حریق

عایق ها در ترکیب با سایر مواد و مصالح در سیستم های ایمنی در برابر حریق کانال های هوا و سایر تأسیسات مکانیکی و الکتریکی کاربرد دارند.

در بهینه سازی شکل ظاهری عایق الاستومری، پوشش عایق الاستومری بر روی کانال ها و لوله کشی های در معرض دید، ظاهر زیباتری به ساختمان می دهد.

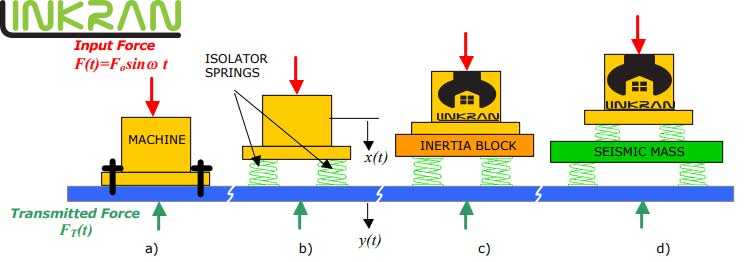

کنترل میزان نویز و صدای اضافی با عایق کاری

یک سیستم عایق کاری خوب از راه های زیر به کاهش نویز و صدای اضافی کمک می کند:

- جذب صدای منتشر شده

- از بین بردن صدای اضافی تولید شده از تجهیزات در کاربردهای صنعتی

- بهینه سازی محیط کار و روحیه کارکنان و ارتباط آنان; این یکی از مزایای سیستم عایق کاری با عایق الاستومری است. که حقیقتا نمی تواند با معیارهای مالی سنجیده شود، اما می دانیم که اتفاق می افتد. سر و صدای اضافی مشخصاً می تواند سلامتی و کارآیی افراد را کاهش دهد. این در حالیست که عایق الاستومری می تواند میزان صدای محیط کار را در حد استاندارد حفظ کند. محیط های صنعتی می توانند فوق العاده پر سر و صدا باشند. اگر کنترل صدا به درستی انجام نشود این مسأله می تواند مشکلات اساسی برای سلامتی افراد ایجاد کند. بعلاوه، صدای تولید شده توسط تجهیزات، لوله ها، سیستم های تهویه مطبوع، تلفن ها، رادیوها و حتی مکالمات افراد یکی از دلایل اصلی نارضایتی افراد از محل کارشان است.

عایق الاستومری، میزان سر و صدای اضافی داخلی و خارجی را با جلوگیری از انتقال صدای خارج به داخل ساختمان و جذب صداهای موجود در داخل ساختمان کاهش می دهد.

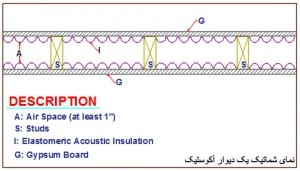

چرا و چگونه از عایق الاستومری برای کنترل صدا استفاده می شود

تضعیف صدا، یا محدود سازی گسترش صدا از فضایی به فضای دیگر، نیازمند به کار گیری مواد و مصالح خاص و استاندارد عایق کاری به منظور محدود سازی و کاهش صدای تولید شده از منابع صدا و شکل دهی یک سد صوتی بین منبع صدا و محیط اطراف آن می باشد.

هدف از استفاده از مواد و مصالح کاهنده صدا

- کاهش سطح صداهای آزار دهنده تولید شده توسط ماشین آلات، تجهیزات، خطوط لوله و …

- کاهش سطح صدای کلی موجود در محیط

- ایجاد محیط کاری بهتر

- استاندارد سازی سطوح صدا بر اساس استانداردهای موجود مانند EPA, OSHA

بهینه سازی فضا با عایق الاستومری

یک سیستم وقتی توسط عایق الاستومری عایقکاری میشود، آنگاه عایق الاستومری :

- ظرفیت و اندازه تجهیزات مکانیکی را کاهش می دهد.

- هزینه اولیه تجهیزات را کاهش می دهد.

- فضای مورد نیاز برای تجهیزات را کاهش می دهد.

- حداکثر بار الکتریکی مورد نیاز برای مصارف صنعتی و تجاری را کاهش می دهد.

مقایسه مشخصات فیزیکی محصولات عایق کاری، فوم الاستومریک سلول بسته و فایبرگلاس

برای استفاده در دماهای پایین تر از دمای محیط، مانند آب چیلر، سیستم های انجماد و هر جا که امکان نفوذ آب و تقطیر وجود داشته باشد، و همچنین برای کاربردهایی مانند مسیر آب چیلر، سیستم های تبرید، HVAC، آب سرد و گرم مصرفی از دمای -170 تا +100 درجه سانتی گراد عایق الاستومری یک انتخاب ایده آل است. با استفاده از عایق الاستومری دمای عملکرد می تواند بطور محدود تا +135 درجه سانتی گراد افزایش یابد.

چارت زیر مشخصات فیزیکی محصولات عایق کاری ساخته شده از فوم الاستومریک را با فایبرگلاس مقایسه می کند.

عایق فایبرگلاس همیشه نیازمند یک غلاف است، ضخامت معمول توصیه شده برای آنها حداقی یک اینچ بوده و ضخامت های بیشتری هم دارند.

وجود تفاوت در ترکیبات و ساختار و عدم نیاز به غلاف تفاوت کلیدی بین فوم الاستومری انعطاف پذیر و فایبرگلاس است. فوم الاستومریک همانطور که از نامش پیداست حالت الاستیک و انعطاف پذیر دارد، از این رو از عایق الاستومری برای استفاده جهت عایق کاری تأسیسات و اتصالات بسیار کارآمد است.

دمای عملکرد از -130 تا +100 درجه سانتی گراد این امکان را ایجاد می کند که در گستره ای بسیار وسیع کاربرد داشته باشند. فوم های الاستومریک در بیشتر فضاهای داخلی داخلی نیازمند غلاف نیستند. از طرف دیگر محصولات ساخته شده از فایبرگلاس طبیعتاً خشک و محکم هستند .و به همین دلیل ساختار عایق کاری را بسیار محکم می کنند اما در مقابل لرزش ها، حرکت و انبساط و انقباض های ناگهانی مقاوم نیستند. عایق فایبرگلاس برای دماهای تا +400 درجه سانتی گراد مناسب است، یا جایی که عایق کاری نیازمند استحکام زیاد است.

مشخصات دمایی عایق الاستومری حتی در دماهای انجماد بسیار بهتر از فایبرگلاس است. نصب آنها راحت است. و این اطمینان را ایجاد می کند. که کلیه درزها و اتصالات به خوبی عایق شده اند تا از تقطیر یا یخ زدگی پیشگیری شود.

عملکرد عایق حتی در مواجهه با لرزش، حرکات یا انبساط و انقباضات ناگهانی کاملاً حفظ می شود.

محصولات فایبرگلاس در ضخامت های یک اینچ و بالاتر اما با محدودیت های خاص خود تولید می شوند. اما عایق الاستومری در گستره وسیعی از مشخصات و ضخامت ها (از 3mm تا 75mm) تولید می شوند. این مسأله به شکلی چشمگیر زمان نصب و نیاز به نیروی انسانی اضافی را کاهش می دهد. فوم های الاستومریک به صدمات ناشی از حمل و نقل حساس نیستند و تقریباً هیچ زمانی بر اثر صدمات ناشی از حمل و نقل شاهد از بین رفتن آنها نیستیم.

خاصیت ذاتی کند کنندگی تبخیر

به عنوان نکته پایانی، بایستی تأکید شود که عایق الاستومری بدون نیاز به غلاف اضافی در فضای بسته قابلیت بسیار بالایی در کند کردن تبخیر دارد. ممکن است این عایق ها برای کاربرد در فضای باز نیازمند غلاف باشند. غلاف گذاری مرحله دوم حفاظت در برابر رطوبت و بخار است.

مزیت دیگر عایق الاستومری انعطاف پذیری بالا، فیبری نبودن، متخلخل نبودن، مقاومت در برابر لرزش و شوک های دمایی بدون ترک خوردگی می باشد و نصب آنها نیازمند ابزار یا لباس خاصی نیست.

آنها می توانند پیش ساخته باشند یا به سادگی در محل اجرا ساخته شوند. در رنگ های سیاه، خاکستری یا سفید موجود هستند و می توانند به منظور زیباتر شدن رنگ آمیزی شوند. به شکل ورقه ای، لوله های یا سایر شکل های دلخواه قابل عرضه هستند که همین دلیل باعث صرفه جویی در هزینه های اولیه و سهولت نگهداری آنها می شود.

و در نهایت نصب آنها ساده و بی دردسر است.

منبع : سازه پایدار الهیه