عایق کاری مزایای متفاوتی دارد که در زیر به چند نمونه از آنها اشاره می کنیم.

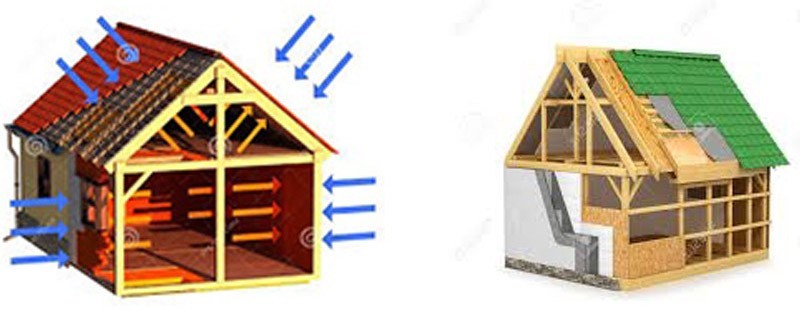

حفظ انرژی

مقادیر قابل توجهی انرژی گرمایی بطور روزمره در واحدهای صنعتی در سراسر جهان بر اثر نقصان یا عدم عایق کاری یا ضعف در نگهداری صحیح، از سطوح گرم و سرد به هدر می روند. سیستم های عایق کاری که با دقت و صحیح طراحی و اجرا شده اند بلافاصله نیاز به انرژی را کاهش می دهند. مزایای عایق کاری در بخش صنعت شامل صرفه جویی بسیار زیاد در هزینه ها، ثبات در تولید و دستیابی به کیفیت بالای استاندارد محیطی است.

کنترل انتقال حرارت پروسه

با کاهش اتلاف حرارت ، عایق کاری می تواند به حفظ دمای پروسه در مقادیر یا بازه های از پیش تعیین شده کمک کند. ضخامت عایق بایستی کافی باشد تا انتقال حرارت یا تغییرات حرارتی در یک سیستم دینامیکی یا حتی استاتیکی را محدود کند.

کنترل تقطیر

استفاده از ضخامت کافی عایق و یک سیستم سد بخار موثر یا روکش عایق کارآمدترین راهکار جهت کنترل تقطیر بر روی سطوح و درون سیستم عایق کاری لوله های سرمایشی، کانال ها، چیلرها و زهکش های بام است. لازم است که عایق دارای ضخامت کافی باشد تا دمای سطح را تا حد ممکن بالاتر از دمای نقطه شبنم حفظ کند تا از تقطیر بر روی سطح لوله یا عایق و چکیدن آن بر روی سقف یا کف جلوگیری کند. یک سیستم مهار کننده موثر بخار یا روکش عایق به منظور محدود کردن انتقال رطوبت به داخل سیستم عایق کاری از طریق اتصالات، درزها، منافذ، بست ها و ساپورت ها مورد نیاز است.

با کنترل تقطیر، طراح سیستم می تواند پتانسیل؛ کاهش زمان و تعدد دفعات سرویس و نگهداری؛ رشد قارچ و کپک و مشکلات بهداشتی ناشی از تقطیر آب؛ و خوردگی لوله، شیرآلات و اتصالات ناشی از تجمع آب درون سیستم عایق کاری را کنترل کند.

حفاظت فردی

عایق کاری حرارتی یکی از موثرترین روش ها جهت حفاظت از کارکنان در برابر سوختگی های درجه دو و سه ناشی از تماس پوست به مدت بیش از 5 ثانیه با سطوح لوله ها و تجهیزات داغ با دمای بالاتر از 58° C) 136.4° F) (بر اساس ASTM C 1055) است. عایق کاری دمای سطح را به مقادیر بی خطر کاهش می دهد و این امر موجب افزایش ایمنی کارکنان می شود.

ایمنی در برابر حریق

در ترکیب با سایر مواد ضد حریق، عایق کاری حرارتی به ایمنی در برابر حریق کمک می کند. عایق ها غالباً در فضای عبوری لوله ها و سایر تأسیسات به همراه سیستم های طراحی شده به منظور ایمنی در برابر حریق، برای ایجاد یک سد دفاعی موثر در مقابل گسترش آتش، دود و گازهای سمی از منافذ محل عبور کانال ها، لوله ها و کابل ها، مورد استفاده قرار می گیرند.

کانال های چرب می توانند آتش بگیرند و اگر چربی کاملاً نسوزد یا آتش خاموش نشود از شدت داغی سرخ می شوند. استفاده از مواد عایق بر روی این کانال ها از گسترش آتش و سرایت آن به مصالح ساختمانی قابل اشتعال مجاور آنها جلوگیری می کند.

به هر حال خصوصیات عایق ها در بخش مقاومت در برابر حریق در بین محصولات مختلف بسیار متفاوت است و بایستی دقت زیادی در انتخاب هر محصول برای کاربری مخصوص آن صورت گیرد.

تضعیف صدا

مواد عایق می توانند به منظور کاهش انتقال سر و صدا طراحی شده و مورد استفاده قرار گیرند. در این حالت عایق بین منبع صدا و فضای اطراف قرار می گیرد. گاهی اوقات، عایق هایی با خصوصیات جذب صدای بالا می توانند مستقیماً بر روی سطوح منابع تولید صدا نصب شوند تا با جذب صدای اضافی و کاهش سطح نویز از قرار گرفتن افراد در معرض سر و صدا و نویز اضافی جلوگیری کنند.

زیبایی

اغلب سیستم های عایق کاری مکانیکال در ساختمان های معمول در معرض دید افراد حاضر در ساختمان نیستند. موارد استثنا خصوصاً عایق کاری حرارتی بیشتر در موتورخانه ها دیده می شوند یعنی جایی که تجهیزات گرمایشی، سرمایشی و لوله های مرتبط با آنها برای کارکنان یا افرادی که به این فضاها دسترسی دارند قابل مشاهده هستند.

ایجاد ظاهر زیبا و قابل قبول برای سطوح عایق قابل مشاهده در ساختمان ها امری معمول است. این سطوح می توانند برای زیباتر شدن، رنگ آمیزی یا روکش شوند. بخصوص در بیمارستان ها، مدارس، فروشگاه ها، رستوران ها و حتا کارخانه های مواد غذایی و کارخانه های تولید قطعات الکترونیکی و کامپیوتری هر جا که سطوح عایق در معرض دید افراد قرار دارند این مسأله بسیار مهم است.

منبع : سازه پایدار الهیه